상담 및 협상 환영합니다

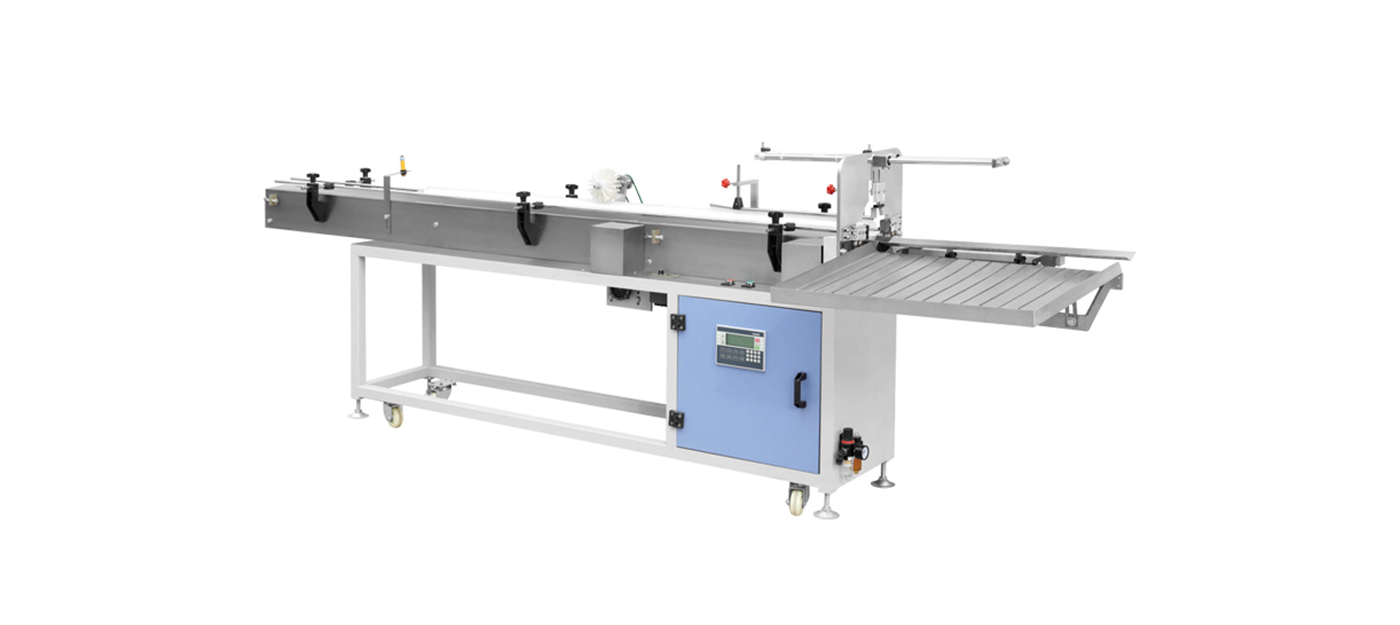

RM-4 4스테이션 열성형기

설명

4스테이션 양압 및 음압 열성형기는 일회용 플라스틱 과일 상자, 화분, 커피잔 뚜껑, 구멍이 뚫린 돔형 뚜껑 등을 생산하는 효율적인 생산 장비입니다. 신속한 금형 교체 시스템을 갖추고 있으며, 맞춤형 가열 박스 설계라는 장점을 가지고 있습니다. 이 장비는 양압 및 음압 열성형 기술을 채택하여 플라스틱 시트를 가열하고 양압 및 음압 가스를 압축하여 플라스틱 시트를 필요한 모양, 크기 및 해당 펀칭 디자인으로 가공합니다. 이 장비는 성형, 펀칭, 엣지 펀칭, 적재 및 팔레타이징을 위한 4세트의 작업대를 갖추고 있어 다양한 산업 분야의 요구를 충족하고 제품의 품질과 일관성을 보장합니다.

기계 매개변수

| 성형 영역 | 클램핑력 | 달리기 속도 | 시트 두께 | 성형 높이 | 성형 압력 | 재료 |

| 최대 곰팡이 치수 | 클램핑 힘 | 건조 사이클 속도 | 최대 시트 두께 | 맥스 포밍 키 | 맥스에어 압력 | 적합한 재료 |

| 820x620mm | 80톤 | 61/사이클 | 1.5mm | 100mm | 6바 | PP, PS, PET, CPET, OPS, PLA |

특징

자동 제어

이 장비는 첨단 자동 제어 시스템을 채택하여 가열 온도, 성형 시간, 압력 등의 매개변수를 정밀하게 제어하여 성형 공정의 안정성과 일관성을 보장합니다.

빠른 금형 교체

4스테이션 열성형기는 빠른 금형 교체 시스템을 갖추고 있어 빠른 금형 교체가 가능하고 다양한 제품의 생산 요구에 맞춰 적응할 수 있어 생산의 유연성이 향상됩니다.

에너지 절약

본 장비는 첨단 에너지 절약 기술을 채택하여 에너지 소비를 효과적으로 줄이고, 생산 비용을 절감하며, 동시에 환경 친화적입니다.

작동하기 쉽습니다

4개 스테이션으로 구성된 열성형기는 직관적인 조작 인터페이스를 갖추고 있어 작동 및 학습이 간편하며, 직원 교육 비용과 생산 오류율을 줄여줍니다.

애플리케이션

4스테이션 열성형기는 식품 포장 산업에서 널리 사용되고 있으며, 높은 효율성, 대용량 및 유연성으로 인해 대량으로 플라스틱 제품을 생산하는 기업에 특히 적합합니다.

지도 시간